Czy słupy elektroenergetyczne mogą być użytkowane przez 120 lat? Co wpływa na trwałość stali, betonu i łączników używanych do budowy linii elektroenergetycznej?

Przedsiębiorczość – to jeden z czterech (obok pracy, ziemi i kapitału) czynników produkcji, to zdolność do wykorzystywania nadarzających się okazji oraz gotowość do podejmowania ryzyka. Gospodarowanie – to działalność prowadząca do zaspokojenia potrzeb człowieka, polegająca na porównywaniu korzyści oraz kosztów i wyborze najlepszej dostępnej możliwości. Jeśli praca pracownika najemnego podejmującego zarobkowanie za granicą jest wielokrotnie lepiej opłacana niż w kraju, to powodem będzie zwykle to, że zagranica korzysta z przewagi politycznej (z natury militarnej), ma zbudowane centra handlowe skoordynowane z centrami kapitałowymi usytuowanymi na kluczowych szlakach handlowych, korzysta z nadzwyczajnych bogactw naturalnych albo lepiej gospodaruje. Trzy pierwsze przewagi będą zwykle obiektywne, czwarta jest przedmiotem tego artykułu. Celem artykułu jest przedstawienie potencjału zarządzania infrastrukturą techniką deweloperską, w której (przy zachowaniu wymagań użytkowych) obiekt budowlany wybudowany będzie w konkurencyjnej cenie leasingowej. Analiza obejmie jeden powtarzalny słup linii elektroenergetycznej i pozwoli na pewne uogólnienie wyniku.

Słupy, linie elektroenergetyczne – specyfika branży

W obszarze wspólnego rynku UE nowe linie elektroenergetyczne budowane są na warunkach norm zharmonizowanych. Od 14 kwietnia 2016 r. obowiązują specyfikacje wspólne [1] w powiązaniu z Krajowymi Warunkami Normatywnymi [2]. Polskie Normy mówią o projektowaniu nowych linii (innych niż tymczasowe) z drugim poziomem niezawodności, co odpowiada okresowi powrotu oddziaływań klimatycznych 150 lat. Zestaw norm zharmonizowanych obowiązujących wcześniej bazował na tradycyjnym 50-letnim obliczeniowym okresie użytkowania przez analogię do norm ogólnych. Dopuszczał przyjmowanie przez inwestorów innych (30-80-letnich) projektowych czasów użytkowania, jednak sugestia ta nie cieszyła się większym zainteresowaniem. Zarządzający infrastrukturą budowali tradycyjnie na 50 lat i nie wychylali się poza dystans 60-letni.

Normowe zabezpieczenie 150-letniej niezawodności konstrukcji wsporczych na liniach elektroenergetycznych otwiera drogę do wydłużania projektowego czasu użytkowania, w porównywalnym dystansie. Inwestor musi sobie jednak odpowiedzieć na pytanie, czy jest w stanie świadomie prognozować w takim dystansie swój rozwój; czy za 100 lub 150 lat infrastruktura utworzona według obecnych zasad będzie jeszcze potrzebna i w jakim kształcie. Decyzje inwestycyjne, które znacznie przekraczają średnią długość życia człowieka i wymagają zidentyfikowania potrzeb oraz wyjaśnienia ryzyka związanego z użytkowaniem obiektów w długim dystansie, potrzebują przywództwa, a nawet męstwa.

Substancja istniejąca cieszy się zwykle szczególnymi względami, zmiany obejmują nowe budowle. Liczne wiekowe budowle żelazne, jak most w Ozimku (Polska), zbudowany w 1827 r., funkcjonują, nie zważając na zmiany klimatu, dobrze też znoszą zmieniające się wielokrotnie teorie naukowe i wymagania formalne. I choć historia przemysłu pokazuje, że nawet w dystansie 20-letnim możliwe są (wynikające z postępu) zmiany technologiczne skutkujące dyskwalifikacją obiektów budowlanych z powodu ich zużycia moralnego, to nic nie wskazuje na taki przełom w „przesyle”. Wizjonerzy zgodzą się co do tego, że przewidywalne zmiany Krajowego Systemu Energetycznego, mogące zakwestionować funkcjonowanie sieci przesyłowej, polegające na rozproszeniu (zatomizowaniu) źródeł energii, zwiększeniu ich różnorodności oraz ich rezerwowaniu lokalnymi magazynami energii, możliwe są do sfinalizowania po ok. 3-4 pokoleniach (90-120 latach). Dopiero potem może nastąpić demontaż sieci przesyłowej. Taki 120-letni dystans jako uzasadniony w branży przyjęto tu do dalszej analizy.

Określenie założeń i zidentyfikowanie barier dla konstrukcji słupów elektroenergetycznych

Na podstawie [3] i [4] można sformułować następujące założenia:

- Właściwie utrzymane konstrukcje stalowe, których obciążenia nie przekraczają granicy plastyczności, a ich częstotliwość nie powoduje skutków zmęczeniowych (co przy zawodowym zarządzaniu można zapewnić), mogą być użytkowane znacznie dłużej niż przez standardowe 50-60 lat.

- Właściwości stopów żelaza użytych historycznie do budowy konstrukcji żelaznych nie ulegają pogorszeniu w horyzoncie czasowym sięgającym 200 lat, co uzasadnia możliwość przyjmowania projektowego czasu użytkowania konstrukcji nowych w zbliżonym horyzoncie czasowym, przy którym 120 lat nie jest zbyt odległy.

- Czynnikiem mogącym ograniczać zdolność konstrukcji stalowych do ich długoletniego użytkowania jest skuteczność zabezpieczenia antykorozyjnego, chroniącego elementy stalowe przed utratą parametrów geometrycznych.

- Czynnikiem, który może ograniczać zdolność konstrukcji stalowych do ich długoletniego użytkowania, jest trwałość łączników – śrub ze stali węglowej, których nie można ocynkować ponad ograniczenie związane z częścią gwintowaną.

- Czynnikiem, który może ograniczać zdolność fundamentów do długoletniego użytkowania, jest skuteczność zabezpieczenia antykorozyjnego chroniącego beton, zbrojenie i kotwy przed skutkami wilgoci, cyklicznego zamrażania, karbonatyzacji i niszczenia warstwy powierzchniowej promieniami UV.

Bariery to: trwałość ochrony antykorozyjnej słupów stalowych, trwałość łączników, trwałość ochrony antykorozyjnej fundamentów betonowych oraz gotowość do podejmowania ryzyka.

Słupy elektroenergetyczne. Bariera trwałości stali

Konstrukcje stalowe z ekspozycją na oddziaływania atmosferyczne zabezpieczane są antykorozyjnie przez pokrycie powłoką malarską lub ocynkowanie albo w technologii duplex, stanowiącej połączenie cynkowania ogniowego z powłoką malarską, wykonywaną w połączonym procesie. Uczestnicy rynku zgodnie korzystają z [5]. W rezultacie konstrukcje zabezpieczane są na normatywne warunki minimalne. Można sądzić, że technika cynkownicza zatrzymała się w Polsce na czasach, gdy świadomość skutków korozyjności żelaza była niewielka. Krajowe cynkownie, działając według standardu [5], z łatwością zapełniają portfele zamówień i mało są zainteresowane realizacją zamówień ponadstandardowych. Wykonywane są powłoki cynkowe o grubości miejscowej (zaledwie) 70 μm i grubości średniej (zaledwie) 85 μm. Wszystko to pod warunkiem, że elementy cynkowane są grubsze niż 6 mm (gdy nie są, powłoki cynku będą jeszcze cieńsze).

W terenie o kategorii korozyjności C3 [6] powłoka standardowa wystarcza na 51 lat (70/1,4 + 1 [6]), a w terenie o kategorii korozyjności C4 [6] na 23 lata (70/3,15 + 1 [6]). Konstrukcji raz ocynkowanej nie da się ponownie ocynkować i przedłużanie trwałości zabezpieczenia może się odbywać tylko przez dodatkowe wykonanie powłoki malarskiej. Ta przy zastosowaniu dostępnych systemów antykorozyjnych przedłuża trwałość średnio o 20 lat (praktycznie 15-25 lat). W rezultacie standardowe zabezpieczenie antykorozyjne wystarcza w terenie C3 na 71 lat, a w terenie C4 na 43 lata. Dla przedłużenia trwałości konstrukcji powłoki malarskie są odnawiane, jednak zarządzający (zupełnie zrozumiale) źle przyjmują rozwiązanie powodujące znaczące koszty utrzymania, wymagające kosztownych (często też niemożliwych) wyłączeń sieci i będące potencjalnym źródłem zagrożenia wypadkowego.

Przełamanie bariery jest możliwe przez cynkowanie w zgodności z narodowym aneksem szwedzkim SS-EN ISO 1461:2009 (do normy zharmonizowanej), z użyciem stali Sebisty i kąpieli cynkowniczej Fe/Zn 165, albo w zgodności z Polska Normą [5] na warunkach eksperymentalnych, przy użyciu stali niskokrzemowej. W rezultacie w terenie kategorii korozyjności C3 [6] zabezpieczenie wykonane w technologii duplex z cynkowaniem o minimalnej grubości miejscowej 145 μm wystarczy na 125 lat (145/1,4 + 1 + 20 [6]) bez odnawiania powłoki malarskiej. W terenie C4 zabezpieczenie wykonane w technologii duplex z cynkowaniem o minimalnej grubości miejscowej 145 μm wystarczy na 67 lat (145/3,15 + 1 +20 [6]) i będzie wymagało 2-krotnego odnawiania powłoki malarskiej po 67 i 97 latach przy założeniu, że trwałość antykorozyjnych powłok malarskich wydłuży się tymczasem do 30 lat, co jest bardzo prawdopodobne.

Użycie łączników nierdzewnych rodzi alternatywę zabezpieczenia duplex i zabezpieczenia wodochronną aromatyczną membraną polimocznikową o rokowanej ponadstuletniej trwałości. Technologia może otworzyć nową erę jakości konstrukcji stalowych, gdyż wszystkie czynności antykorozyjne podlegają fabrykacji. Jej wdrożenie wymaga jednak przełamania kolejnych barier i przekracza ramy tej rozprawy. Oprócz bariery grubości cynkowania, której sprzyja niezrównoważony rynek cynkowniczy, barierą jest zdolność do gromadzenia przez wytwórnie słupów materiału w odpowiedniej ilości i potrzebnych asortymentach oraz tej samej klasie przydatności do cynkowania, w warunkach zamówień publicznych z krótkim terminem realizacji. Wynika to z tego, że oferent wygrywający kontrakt nie złoży zamówienia przed pozyskaniem kontraktu. Efektem jest wzrost ceny wyrobów z materiałów kupowanych doraźnie. Zarządca potrzebujący rokrocznie dziesiątków tysięcy ton konstrukcji ma powody, żeby rozważać budowę własnego biznesu.

Słupy elektroenergetyczne. Bariera trwałości łączników

Stosowane obecnie śruby ze stali węglowej zabezpieczone antykorozyjnie cynkowaniem ogniowym cechuje ograniczenie trwałości, wynikające z natury połączenia gwintowanego. Standard cynkowania części złącznych [7] pozwala na uzyskanie warstwy cynku grubości 40 μm (minimum lokalne) przy wartości średniej 50 μm. W terenie kategorii korozyjności C3 [6] zabezpieczenie wystarcza na 30 lat (40/1,4 +[6]), a w terenie o kategorii korozyjności C4 [6] na 14 lat (40/3,15 + 1 [6]). Do tego można doliczyć 20 lat z technologii duplex, która w tym przypadku ma ograniczenia jakościowe, gdyż kompletne zabezpieczenie malarskie łączników można wykonać dopiero na budowie, po scaleniu konstrukcji (a nie w połączonym procesie). W sumie uzyskuje się trwałość odpowiednio: 50 i 34 lat. W rezultacie powłoka malarska śrub musi być regularnie odtwarzana. W praktyce jest ona odtwarzana wraz z konstrukcją, lecz o ile trwanie ocynkowanych elementów konstrukcji w oczekiwaniu na remont ze zużytą powłoką malarską jest możliwe, o tyle pozostawienie śrub z ich wątłą powłoką może skutkować korozją wżerową i doprowadzić do przedwczesnej śmierci technicznej słupa.

Polecamy: O czasie życia kratowych wież stalowych

Nauka i przemysł dysponują rozwiązaniem alternatywnym eliminującym korozyjność – to łączniki ze stali nierdzewnej, oferujące podobne a często też lepsze właściwości mechaniczne. Barierą użycia jest wysoka cena tych łączników oraz ustanawianie przez zamawiających wymagań minimalnych w zakresie trwałości w warunkach obligatoryjnych zamówień publicznych, na poziomie możliwym do spełnienia przez łączniki ze stali czarnej. W rezultacie inwestor otrzymuje obiekt wymagający wysokich kosztów utrzymania (z krótszą trwałością).

Elementy złączne ze stali nierdzewnych są standaryzowane [8], [9]. Na przedmiotowe potrzeby nadaje się już stal austenityczna, która przy wystarczających, odpowiadających łącznikom ze stali czarnej, parametrach własności wytrzymałościowych rokuje najlepszą nierdzewność. Rynek złączy konstrukcyjnych ze stali austenitycznej w potrzebnych tu asortymentach jest jednak słabo rozwinięty (słaby popyt). Skutek jest taki, że ceny są nawet dwukrotnie wyższe, niżby to wynikało z ceny surowca. Na rynku nie jest łatwo o przykłady projektowania i budowy konstrukcji z czarnej stali ocynkowanej z użyciem łączników ze stali nierdzewnej. Może niepokoić interakcja metali zastosowanych w jednej konstrukcji (możliwość korozji galwanicznej). Problem jest jednak dobrze rozpoznany.

Korozja galwaniczna zachodzi, gdy w danym układzie materiały charakteryzują się różnym potencjałem korozyjnym, między metalami występuje przewodzące połączenie i przewodzący prąd elektryczny elektrolit (warstewka wilgoci) łączy oba materiały. Jeżeli wystąpi korozja galwaniczna, to mniej szlachetny materiał – anoda – preferencyjnie ulega korozji, podczas gdy materiał bardziej szlachetny – katoda – jest nawet chroniony przed korozją. Jeżeli katodowy obszar powierzchni (metal bardziej szlachetny w ogniwie galwanicznym) jest bardzo mały w stosunku do anodowego obszaru powierzchni (mniej szlachetnego metalu), to nie obserwuje się zjawiska korozji. Typowym przykładem jest zastosowanie elementów złącznych ze stali nierdzewnej do łączenia ocynkowanej stali węglowej [10].

Zobacz też: Ochrona przed korozją elementów stalowych występujących w infrastrukturze miejskiej

Przełamanie bariery jest możliwe przez:

- Podniesienie przez zarządcę wymagań w zakresie trwałości budowanych instalacji, zastopowanie praktyki nieliczenia się z kosztami eksploatacji i wymuszenie użycia łączników ze stali nierdzewnej.

- Zamówienie bezpośrednio przez inwestora dużej liczby łączników ze stali nierdzewnej w odpowiednich asortymentach i wydawanie ich wykonawcom w formie dostaw inwestorskich.

- Publikacje publicystycznonaukowe oswajające innowacyjną materię.

Słupy elektroenergetyczne. Bariera trwałości betonu

Jakakolwiek sugestia wskazująca na niemożność uzyskania trwałości fundamentów betonowych w dystansie użytkowym 200 lat byłaby nie na miejscu. Jeśli chodzi o beton, w kraju jest kilkanaście zakładów mogących sprostać o wiele bardziej wyrafinowanym oczekiwaniom, niż tu są potrzebne.

Dla zapewnienia 120-letniej trwałości fundamentów wystarczy starannie je wykonać z dobrze zaprojektowanego betonu klasy C45/55-W10 oraz zgodnie z normami Eurokodu [11], które wymagają podniesienia klasy betonu o dwa poziomy na każde 50 lat trwałości ponad standard.

Jednak fundamenty słupów elektroenergetycznych mają tę specyfikę, że ich zwieńczenie musi być wyniesione ponad teren i wystawione na ekspozycję atmosferyczną. W tej strefie grupują się niekorzystne czynniki atmosferyczne oddziałujące na fundament, w warunkach gdy specyfiką wież stalowych jest realna możliwość wyrwania kotwy z tkanki fundamentu. Czynnikami tymi są: karbonatyzacja betonu, cykliczne zamrażanie i odmrażanie, oddziaływanie zanieczyszczeń chemicznych z powietrza i oddziaływanie promieni UV.

Technologie zabezpieczeń antykorozyjnych tej strefy dobiera się z uwzględnieniem wymagań minimalnych (w trybie zamówień publicznych), dopuszczających dostępne preparaty mineralne modyfikowane polimerami, deklarowane na minimalną trwałość 15-letnią (z oczekiwaną 20-letnią). Technika implementacji nie wychodzi tu ponad rzemiosło, w którym jakość opiera się na doświadczeniu i poczuciu odpowiedzialności pracownika. Zamawiający nie jest w stanie zweryfikować, czy pracę wykonuje fachowiec czy też ktoś, kto się dopiero uczy; czy używa dopuszczonych materiałów i czy zachowuje należytą staranność. Na podstawie efektu końcowego nie można już ocenić jakości całej izolacji, a odbieranie każdej z licznych, prostych czynności, z których zaniedbanie choćby jednej decyduje o trwałości, oddzielnie na każdym stanowisku rozstawionym w terenie średnio co ok. 400 m, można wykluczyć, gdyż prowadziłoby do absurdu. Z tego powodu nawet minimalna 15-letnia trwałość jest trudna do uzyskania. Brak remontu po 10-15 latach prowadzi do łuszczenia się powłok, co otwiera drogę degradacji lica betonu. W rezultacie powłoka musi być odtwarzana nie rzadziej niż co 15 lat, co w cyklu życia fundamentu skutkuje kosztownymi remontami eksploatacyjnymi, które po ok. 80 latach eksploatacji mogą być już nieskuteczne. Przełamanie bariery jest możliwe przez wymuszenie zastosowania technologii polimocznikowej, co w warunkach zamówień publicznych jest możliwe przez podniesienie wymagań minimalnych w zakresie trwałości. Zastosowanie technologii rokuje 120-letnią eksploatację fundamentów bez potrzeby ich remontów [14]. Wodochronna aromatyczna membrana polimocznikowa jest elastomerem. Elastomer to tworzywo sztuczne posiadające zdolność zmiany w szerokim zakresie swoich wymiarów, w momencie gdy jest poddawany naprężeniom 3D, oraz powrotu do poprzedniego kształtu po ustąpieniu naprężenia. Z tego powodu nie podlega łuszczeniu. To nowa jakość [12].

Budownictwo weryfikuje jakość materiałów w długim okresie. Trwałości nowej technologii, określonej na czas przekraczający średni czas funkcjonowania producentów i wykonawców w obrocie rynkowym, nie da się ustalić z całą pewnością. Technologia polimocznikowa funkcjonuje tylko 30 lat, a laboratoryjna technika szacowania trwałości jest tylko przesłanką efektu i to, co przyniesie przyszłość, jest też kwestią wiary [13]. Z tego powodu inwestor nie może się uwolnić od pewnego ryzyka związanego z efektem.

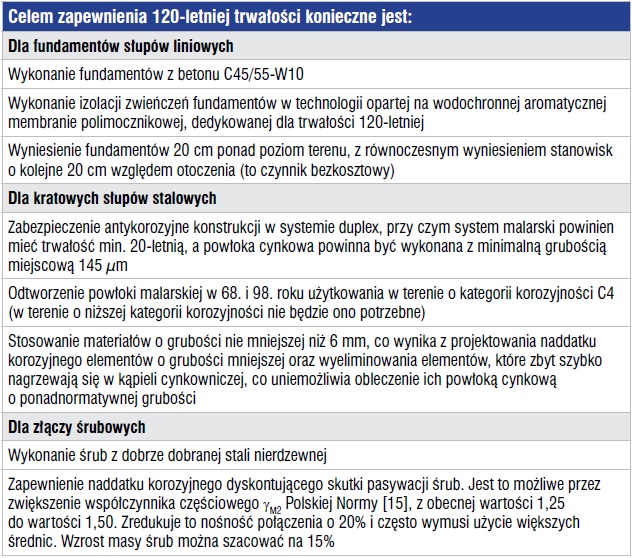

Doświadczenie zawodowe konstruktora uprawnionego do pełnienia samodzielnych funkcji technicznych w budownictwie pozwala na wydanie odpowiednich dyspozycji (tabela).

Tab. Kroki konieczne dla zapewnienia 120-letniej trwałości słupów elektroenergetycznych

Metodyka i wyniki szacowania LCC dla słupów elektroenergetycznych

Dla porównania technik zarządzania: budżetowej z trwałością 60-letnią i deweloperskiej z trwałością 120-letnią, należy wykonać równolegle czynności analityczne. Wykonanie takich czynności dla inwestycji o długim horyzoncie czasowym wymaga uwzględnienia wartości pieniądza w czasie, oszacowania długoterminowego wzrostu cen w budownictwie oraz oszacowania zysku z handlu pieniądzem. Można wykorzystać wyniki monitorowania cen w budownictwie na portalu www.wielkiebudowanie.pl (barometr cen 2011-2019).

Na podstawie obecnych cen wystarczy potem oszacować koszt budowy stanowiska dla obu technik zarządzania i oszacować koszty niezbędnych robót eksploatacyjnych wykonywanych w przyszłości po cenach przewidywanych na przyszłość, po czym sprowadzić koszty do obecnej wartości pieniądza – aby móc porównać wyniki. Obliczenia zawarto w ekspertyzie [16].

Poniesiony na etapie budowy koszt dwukrotnego wzrostu trwałości słupa (z 60 do 120 lat) szacuje się na 14% ceny słupa budowanego z trwałością 60-letnią. Zysk z podejścia deweloperskiego liczony na jeden słup to 3,3 tys. zł rocznie przez 120 lat.

Zarządzanie infrastrukturą linii elektroenergetycznych. Wnioski

Porównanie tradycyjnego budżetowego inwestowania z inwestowaniem techniką deweloperską, polegającą na optymalizacji kosztu jednego roku życia obiektu jak w leasingu, ujawnia potencjał tkwiący w zarządzaniu infrastrukturą.

Jeśli inwestowanie z trwałością 120 lat pozwala zaoszczędzić na jednym słupie elektroenergetycznym 3,3 tys. zł rocznie, to uwzględniając, że w sieci przesyłowej zabudowanych jest ok. 40 tys. takich słupów, niewykorzystany potencjał wynosi 130 mln zł rocznie.

W jednym 30-letnim pokoleniu będzie to rząd 4 mld zł, a w czasie 120 lat życia obiektów – 16 mld zł. Mając na względzie niewielki udział przedmiotu rozprawy w infrastrukturze krajowej, eliminacja przewagi, o której wspomniano na wstępie – przy przedsiębiorczym gospodarowaniu – wydaje się całkiem możliwa.

Karol Wirth

Czytaj też:

- Jak łatwiej naprawiać i eksploatować napowietrzne linie elektroenergetyczne

- Lokalizacja elektroenergetycznych linii napowietrznych wysokiego napięcia

Piśmiennictwo

- PN-EN 50341-1:2013 Elektroenergetyczne linie napowietrzne prądu przemiennego powyżej 1 kV. Część 1: Wymagania ogólne. Specyfikacje wspólne.

- PN-EN 50341-2-22:2016 Elektroenergetyczne linie napowietrzne prądu przemiennego powyżej 1 kV. Część 2-22: Krajowe Warunki Normatywne (NNA) dla Polski.

- B. Wichrowski, J. Hołowaty, Analiza stali starych mostów kolejowych według badań twardości i składu chemicznego, XXV Konferencja Naukowo-Techniczna „Awarie budowlane”, Międzyzdroje 2011.

- Przeprowadzenie badania własności wytrzymałościowych stalowych kształtowników oraz śrub, Fights On Logistics Sp. z o.o. 004/SPR/ FOL/2016.

- PN-EN ISO 1461:2011 Powłoki cynkowe nanoszone na wyroby stalowe i żeliwne metodą zanurzeniową. Wymagania i metody badań.

- PN-EN ISO 12944-2:2018 Farby i lakiery. Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich. Część 2: Klasyfikacja środowisk.

- PN-EN ISO 10684 Części złączne. Powłoki cynkowe nanoszone metodą zanurzeniową.

- PN-EN ISO 3506-1:2009 Własności mechaniczne części złącznych odpornych na korozję ze stali nierdzewnej. Część 1: Śruby i śruby dwustronne.

- PN-EN ISO 3506-2:2009 Własności mechaniczne części złącznych odpornych na korozję ze stali nierdzewnej. Część 2: Nakrętki.

- N. Arlt, A. Burkert, B. Isecke, Edelstahl Rostfrei in Kontakt mit anderen werkstoffen (Merkblatt 829), Dusseldorf, Informationstelle Edelstahl Rosfrei, wyd. 4, 2005, Euro Inox, Diamant Building, Bd. Aug. Reyers 80, Bruksela (tłum. Zb. Brytan).

- EN ISO 2578 Tworzywa sztuczne. Oznaczanie granic temperatura – czas po długotrwałej ekspozycji na ciepło.

- Cykl życia materiału MasterSeal M689, BASF Construction Chemicals, sierpień 2014.

- M. Zubielewicz, Wyroby lakierowe do zabezpieczeń antykorozyjnych, 13-032013 www.inzynierbudownictwa.pl

- K. Wirth, Innowacyjne zabezpieczenie antykorozyjne fundamentów słupów liniowych, PSE S.A. Kraków 2019.

- PN-EN 1993-1-8:2006 Eurokod 3 Projektowanie konstrukcji stalowych. Część 1-8: Projektowanie węzłów.

- K. Wirth, Ekspertyza uwarunkowań związanych ze 120-letnią trwałością słupów liniowych, PSE S.A. Kraków 2019.